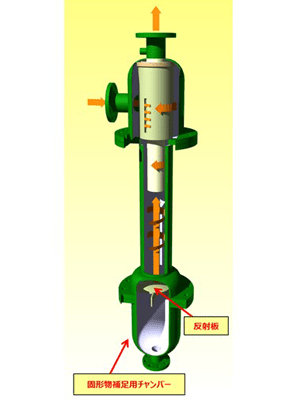

サイクロンセパレーター

遠心力を利用して、処理液から比重の重い鉄粉等の異物を取り除く装置で、鉄粉が多い予備洗浄・脱脂工程を中心に導入しています。

異物が取り除かれた処理液は上部の排出口から流出し、異物は下部に堆積されます。異物は定期的に排出される仕組みのため、通常はろ過に必要なフィルター等の予備品が不要になります。

マイクロバブルシステム

マイクロバブルの持つマイナス電荷に、油分の持つプラス電荷が静電引力で引き寄せられ、ボディに付着した防錆油やプレス油のような油分を取り除きます。

脱脂槽にマイクロバブルを入れることにより、アルカリ濃度を低下させることができ、1台あたりの脱脂剤の補給量を通常の約3分の1に低減します。

金属酸化膜

表面を皮膜で覆うことにより、被塗物の腐食を防ぎ、塗膜の密着性を高める処理方法です。化成工程の主成分にジルコニウムを用いることで、従来のリン酸化成液に比べ、スラッジの量を約10分の1程度に低減します。

また、スラッジ量が低減することで、被塗物表面への付着量が減り、鉄粉を除去する表面処理工程が不要になるため、設備を簡略化することができます。

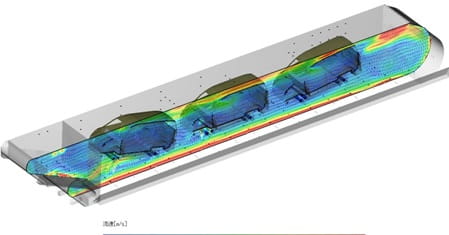

流体解析による電着槽ノズル配置 攪拌流速最適化

流体解析により事前に電着槽内の流体の動きを把握することで、ノズル等の最適な配置を検討することができます。

電着槽内の流体の動きや速さを測定することで、最適なノズル配置と撹拌流速(電着槽上部の流速)を確保し、過剰な塗料付着やブツ付着を防ぐため、塗着品質の向上に繋がります。

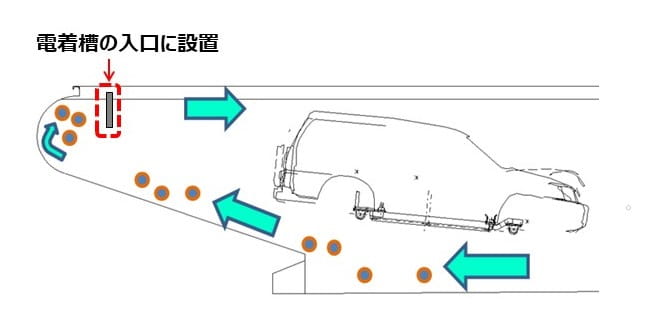

電着槽内マグネットスクリーン

磁石と磁化された金網を組み合わせてスクリーン状にし、鉄粉濃度が高いボディ入槽部に直接設置することで、槽内の流れを損なわずに、効率よく鉄粉を捕集します。

系外に設置するマグネットバグフィルタの場合、磁力のある範囲が狭く、捕集できない鉄粉が電着槽内で滞積してしまいます。

それに比べ、マグネットスクリーンの場合、槽内循環の流れに乗った鉄粉を、広面積のスクリーンで効率よく捕集することが可能なため、鉄粉除去率の向上に繋がります。

2段UFシステム

一般的な電着塗装工程では、水洗工程へ塗料が持ち出されるため、UFシステムを用いて生成されたろ液を使い、塗料を電着槽へ回収します。

2段UFシステムでは、UF膜を2段設置することで、塗料回収効率が向上するため、塗料の使用量の低減につながります。

また、塗料から分離されたろ液は水洗水として水洗工程に戻され、純水の代わりに使用することが可能なため、純水使用量の低減につながり、コストダウン・環境負荷低減に貢献します。

電着後水洗温水化

電着塗装後の水洗工程の水を加温し、水の熱運動を活発化させることで、洗浄水の表面張力を低下させ、被塗物の隙間に入り込んだ洗浄水の排出効果を高めます。